All’interno dell’azienda vengono effettuate lavorazioni di tornitura e fresatura CNC, rispettivamente 2 assi con asse C e 3 assi, le cui categorie principali sono suddivise nelle seguenti:

Lavorazione alberi motore:

Zamec nasce come azienda specializzata nella lavorazione di alberi motore pluricomponenti per motori monocilindrici o pluricilindrici.

Il processo produttivo è stato sviluppato su 2 fasi, una prima fase di tornitura ed una seconda fase di fresatura. Le macchine dedicate all’albero sono fornite di utensileria dedicata e costantemente aggiornata, la quale permette di effettuare lavorazioni con velocità di avanzamento elevate garantendo le proprietà meccaniche e superficiali indicate dal cliente. Per garantire la massima precisione anche la mandrineria è accuratamente selezionata, disponendo internamente di più di 300 mandrini, la maggior parte dei quali bilanciati fino a 30000 rpm di marchi come Schunk, Hoffmann, WNT etc. I centri di lavoro dedicati alla lavorazione dei suddetti particolari sono pallettizzati, dando così la possibilità di lavorare in continuo con un conseguente abbattimento di tempi e di costi. Su ogni pallet è presente un’attrezzatura appositamente progettata, attraverso la quale si riesce a sfruttare il massimo potenziale produttivo della macchina.

Efficienza, reattività e precisione sono così riuniti in un impianto produttivo dinamico e capace di garantire performance eccellenti.

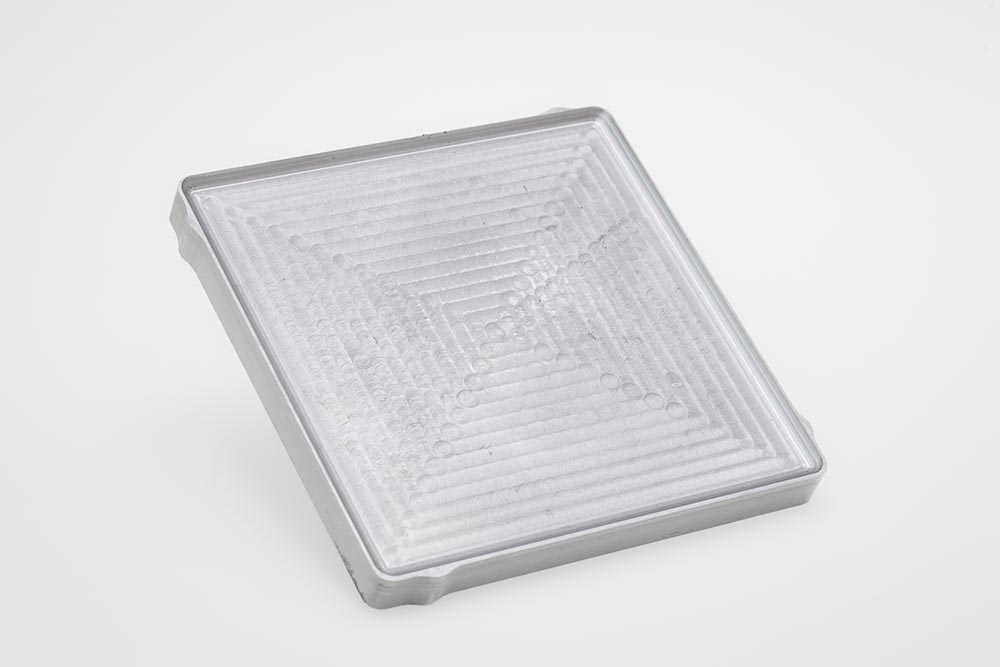

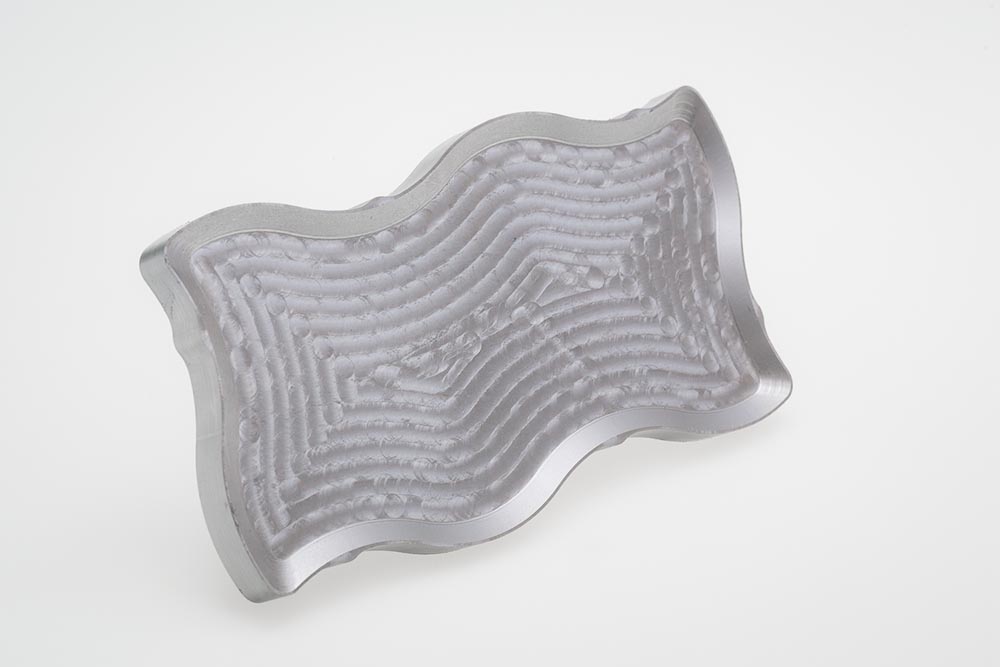

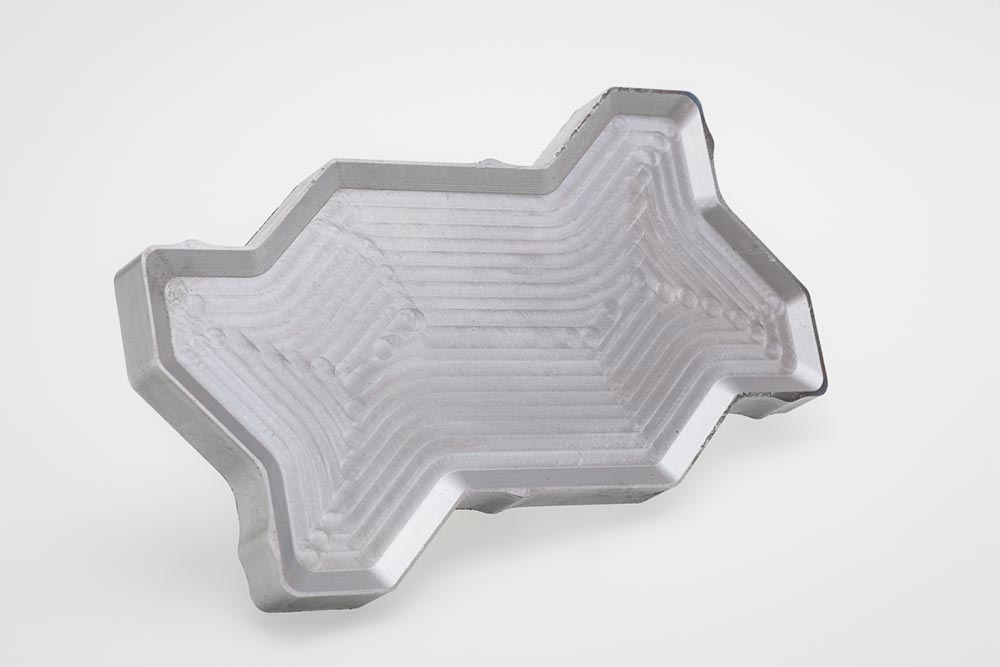

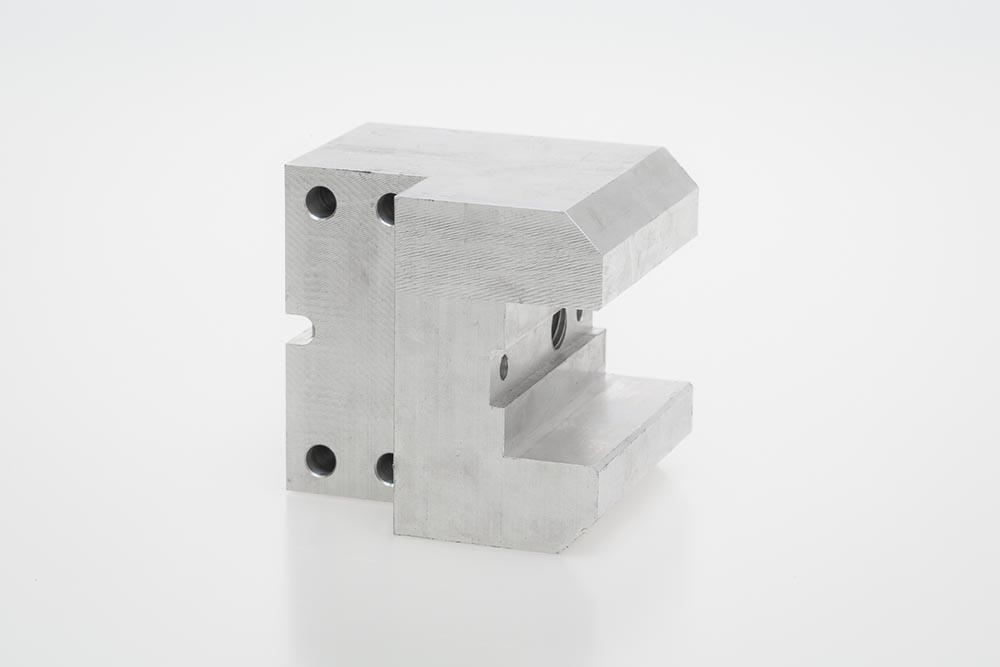

Lavorazione stampi:

La stampistica è uno dei settori più complessi nell’ambito dell’asportazione di truciolo e Zamec è sinonimo di garanzia e precisione.

Lo storico maturato in oltre 20 anni di attività permette al cliente di riporre piena fiducia nelle capacità di realizzazione dell’azienda, assicurando sempre un risultato ottimale sotto ogni aspetto. La costante ricerca tecnologica e lo sviluppo di cicli di lavoro ottimizzati al massimo fa sì che il ventaglio e la diversificazione dei particolari realizzabili siano fra i più ampi possibili, rientrando nelle capacità produttive di centri di lavoro 3 assi. Nel corso degli anni sono stati realizzati stampi per pressofusione plastica, punzoni per stampaggio di mattonelle autobloccanti, settori e conchiglie per stampaggio di pneumatici, stampi per alberi motore, stampi per macchine agricole, stampi a tranciare e quant’altro. L’elevata ingegnerizzazione, l’utilizzo di utensileria e mandrineria apposita, del supporto CAD/CAM con lavorazioni in alto avanzamento o trocoidale e centri di lavoro ad elevate performance sono la miscela perfetta per il raggiungimento della piena soddisfazione del cliente.

Tecnologia e progresso, legati ad un elevato livello di know-how tecnico e di materiali, sono le componenti indivisibili di un impianto compatto e dalla grande flessibilità.

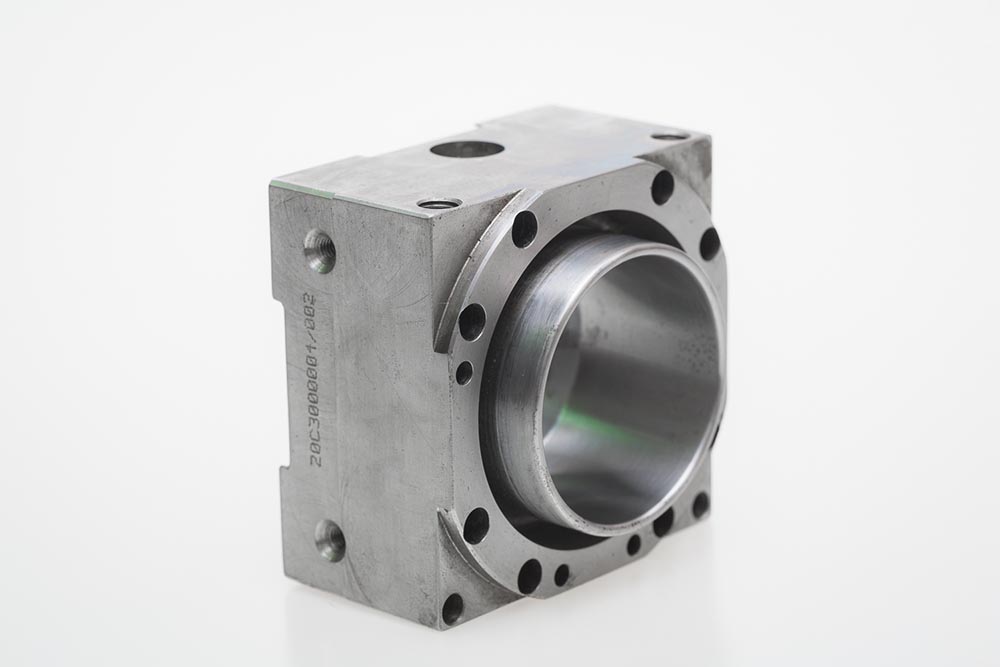

Lavorazione trafile:

Zamec è specializzata nella lavorazione di trafile, pretrafile e dischi di taglio in BRAL, ottone e acciaio inox.

Anche in questo caso, i centri di lavoro sono attrezzati con utensileria e mandrineria dedicata, nonché con attrezzature progettate appositamente per avere il massimo rendimento sia come precisione dimensionale che come tempistiche di lavorazione. Nei casi in cui il cliente lo richieda, Zamec offre anche il servizio di disegno 3D del componente da lavorare, servizio particolarmente utile nei casi in cui le tavole o i disegni risalgono a date antecedenti l’utilizzo di software di modellazione solida.

Competenza, trasparenza ed aggiornamento di progetti datati al servizio del cliente.

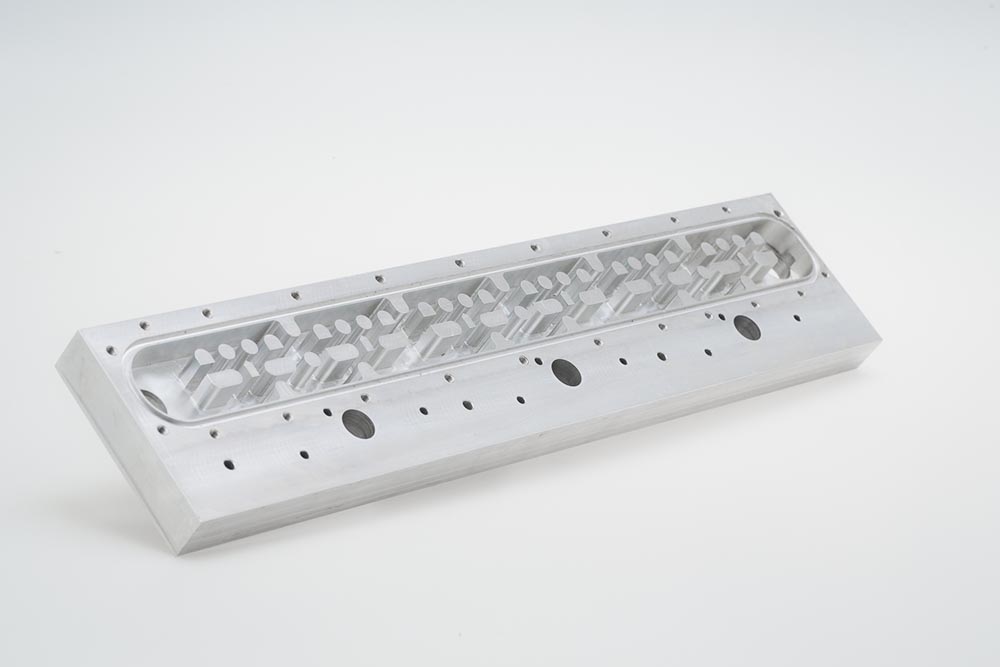

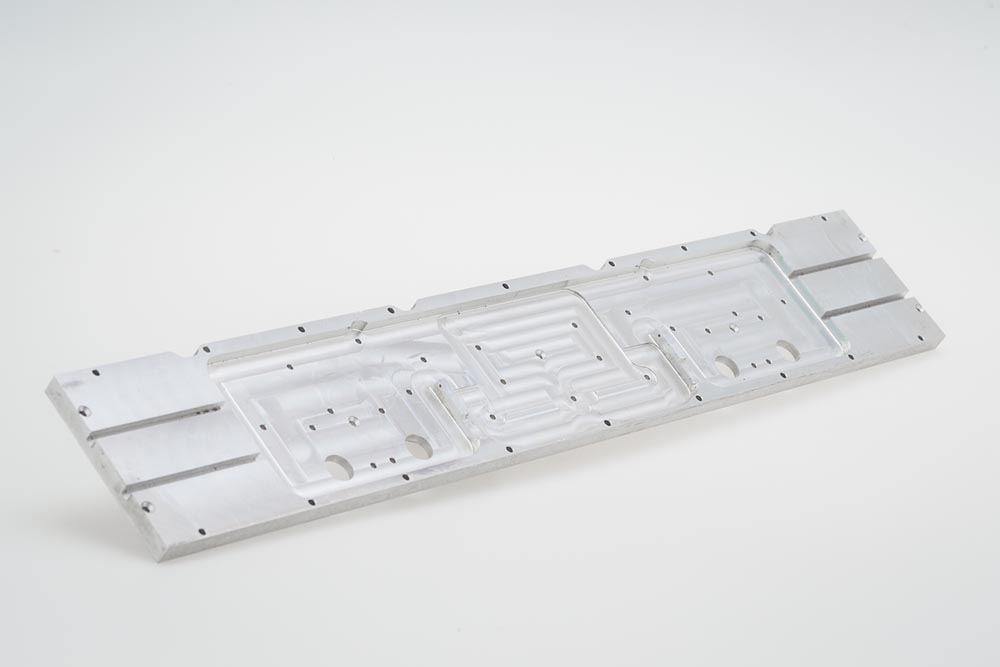

Lavorazione componenti broadcast:

Zamec è un'azienda specializzata anche nella lavorazione di carter e contenitori per la schermatura di frequenze EMI, RF e sistemi coassiali.

Partendo da estrusi si vanno a realizzare i componenti ed i profili più svariati in base alla specifica del cliente, ottenendo di fatto dissipatori di calore, scambiatori, alloggiamenti per schede, carter etc. La programmazione avviene interamente tramite il supporto CAD/CAM interno all’azienda il quale, tramite anche l’utilizzo di percorsi utensile in High-Feed, garantisce precisione e rapidità di lavorazione, con un significativo abbattimento di tempi e costi abbinati a performance meccaniche elevate. La professionalità e l’attenzione al dettaglio caratteristiche dell’azienda, unite allo sviluppo di un processo produttivo ad alto rendimento, permettono di ottenere il miglior compromesso fra qualità e prezzo.

La struttura aziendale garantisce al cliente un rapporto esclusivo, fortemente personalizzato, sinonimo di competitività di mercato ed efficienza.

Lavorazione meccaniche varie:

Zamec è capace di integrare nel suo impianto produttivo anche lavorazioni meccaniche di materiali e componenti diversi da quelli elencati.

Attraverso l’interazione con i partner acquisiti nel corso degli anni è possibile gestire anche lavorazioni come rettifica, dentature, rullature e quant’altro il cliente richieda. Vi è anche la possibilità di gestire trattamenti termici e superficiali come tempra, cementazione, anodizzazione, nichelatura etc in modo da garantire, ove richiesto, la consegna di un prodotto finito. Tutto quanto non elencato è visibile presso la sede aziendale per poter constatare la solidità, la capacità e l’eccellente attrezzatura per soddisfare per qualsiasi esigenza.